从上海车展发布的很多车型可以看出,车灯的扁平化仍是汽车造型设计的一大趋势。这些造型趋势势必给大灯的远近光设计带来了很多挑战,与此同时,集成到大灯的功能越来越多,比如ADB, 道路投影等。近光不再局限于是一个静止的光型,远光也配备有智能防眩目,同时一些附加的功能用来适用各种复杂的天气条件,道路情况和交通状况。

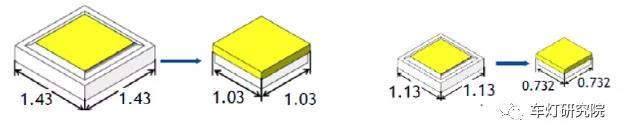

总之,随着数字化和智能化的发展,车灯功能越来越多,而造型要求开口尺寸越来越小,都给LED光源带来了不一样的挑战。这些全新的挑战推动了LED光源向3个维度发展,即高亮度、微型化和集成化。

下面我们就来分别介绍这3个LED光源的发展方向。

高亮度

为了应对车灯变薄的趋势,LED光源尺寸也需要扁平化,因为车灯的开口尺寸越小,势必导致更多的光损耗,从而整个系统的光学效率更低,若要保证大灯的照明性能不变,则需要光源尺寸也进一步的扁平化和高亮度化。

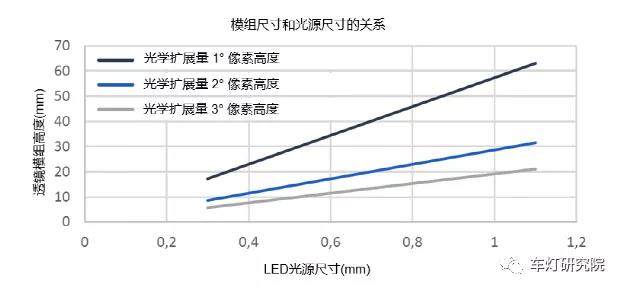

下图说明了车灯高度和LED光源尺寸的一个线性对应关系,例如,要设计12mm透镜高度的车灯,来实现光学扩展量为3°的像素高度,LED芯片的高度尺寸必须控制在0.68mm以内,否则整个光学系统的效率会大大降低。

即便CCC/ECE/SAE 允许远近光照明仅满足最低法规值,但是对大多数车厂而言,需要考虑的是最终用户的要求,一般而言,600lm以下的近光即便符合法规要求,对最终用户来说也偏暗。符合用户要求的LED近光,现在至少需要路面照明800 lm到1000 lm。假定光学模组的光学效率为40%至55%,则近光LED光源的光通量应至少为1500 lm至2000 lm。再假定大灯内有一到三个近光透镜模组,则每个LED透镜模组的光源光输出为500 lm到2000 lm的光源。因此,通过以上简单的数学计算,对于通常发光面积为~1 mm²的大功率LED颗粒,亮度水平要达到150 Mcd/m²到500 Mcd/m²的亮度,才能达到光输出分别为500 lm和2000 lm。

当前主流的LED制程技术可以实现200 Mcd/m²左右的亮度水平。为了达到更高的性能水平,则需要LED供应商们开发下一代高亮度LED芯片

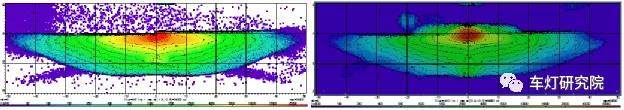

图2为假设为12 mm高的薄透镜大灯的示例。它由两个近光透镜模组和两个远光透镜模组组成。若使用0.68 mm高度的单芯LED,当光学扩展度的像素高度小于2°时,根据图1 的函数关系,远光透镜模组的高度值超出了它的光学扩展量极限。考虑到光学零件和玻璃透镜的光损失,进一步的光学模拟可以计算出模组的光学效率为38%,而这个效率偏低。

若要LED芯片超出200 Mcd/m²的亮度,则需重新优化LED芯片结构和整个光学系统,以期获得更高的能量密度。在LED芯片领域,最大限度地避免LED效率降低是核心。

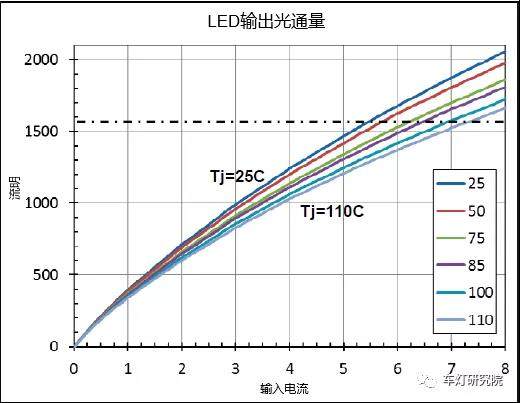

现在的LED芯片电流密度一般为3 A/mm2左右,若要达到200 Mcd/m²的能量密度,则LED芯片的电流密度要提高到5-8 A/mm²,因此需要重新设计LED外延区,在外延区提高电流密度和电迁移,并尽可能减少对荧光粉的抑制。若要达到500 Mcd/m²的能量密度,我们预计在电流密度为8 A/mm²的情况下,LED 的结点处需要>30%的光电转换效率。因此需要优化车灯散热系统。如图4所示,LED芯片在更高电流密度下将从优化的车灯散热系统中受益匪浅。结温从110°C降至85°C时,预计电流将减少近1 A。这样的降低对效率和LED寿命有很大的好处。

图4为不同LED结温下光输出与电流的关系曲线。LED芯片的发光面积为1mm²。虚线表示为1570 lm的极限值,相当于500 Mcd/m²(假设远场中的朗伯辐射模式和整个发光面积的亮度均匀)。

微型化

还有新的车灯功能如矩阵ADB,要求每颗LED芯片都能单独供电和控制,成百上千颗的LED芯片集成在一块LED板上,这导致了ADB模组的尺寸增加,同时系统的光学效率和散热也是一个大问题。自适应ADB功能的集成进一步推动了LED光源的微型化。

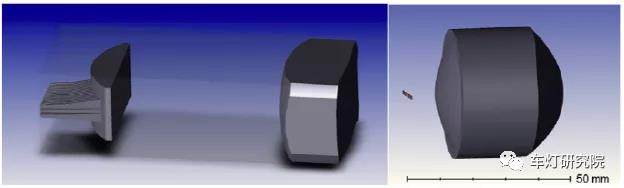

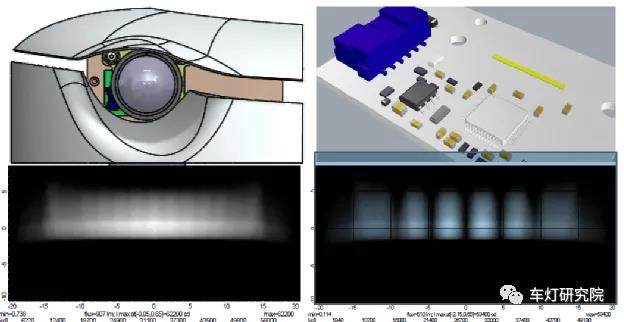

如今,基于单颗LED阵列的ADB矩阵模组已经上市多年。然而,这些模组通常需要设计前置光学系统,这些前置光学系统加深了透镜模组的深度(见图5左)。如果使用尺寸更小的微型化高亮度LED阵列,则可以避免额外的前置光学系统,从而降低模组的深度。

目前汽车级别的微型化LED阵列的生产方法是先在板上做出LED芯片阵列,然后通过填充/侧涂硅基密封剂,这样来产生光学的隔离。这种方法有许多缺点。首先,填充层的不透明性随着填充厚度的增加而降低,因此很难减少LED芯片之间的杂散光,因此,矩阵分区像素之间的对比度很低。此外,在创建大于3排的LED阵列时,制造和成本方面的挑战很大。为了解决光学性能和成本问题,需要开发新的LED芯片结构,从而实现紧密排列、最小串光和可阵列配置的微型化LED芯片(如图6显示的微型化LED示意图)

图7展示的是一个矩阵大灯的实物示例,使用13个间距很近的LUXEON Neo Exact LED,每相邻2颗的间距只有50μm。矩阵模组使用的是一个直径为40mm的圆透镜,通过光学模拟,透镜中心可以实现一个最大对比度为1:200的像素分区亮点。为了使远光光型分布更加均匀并弥补像素之间由于间隙产生的暗区,需要优化透镜的设计,从而使像素分区之间更加平滑。如果使用硅基密封剂涂层的同样LED阵列,像素的对比度只有1:60。

集成化

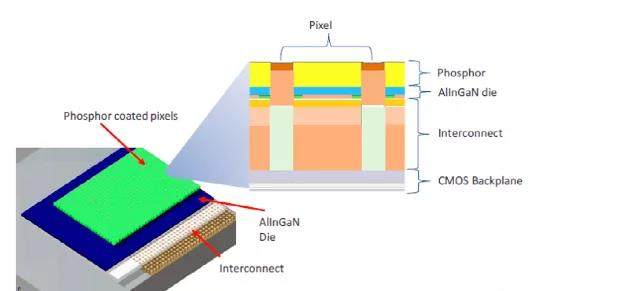

还有新的全数字车灯技术,比如道路投影,分辨率更高,甚至提高到了上万像素的规模,需要LED的制程工艺提升到小于50μm x 50μm的micro级别,而且每颗LED芯片在光学控制上彼此独立,LED芯片间隙极小。这时就必须使用通过CMOS集成的电路互连,单个LED颗粒可以独立控制,从而通过更高级别的协议来控制道路上的成像图案。

结合这些新的数字大灯技术方案,给开发颠覆性创新的micro-LED系统提出了需求,需要同时实现高分辨率和微型光学设计。

功能集成化的终极应用是更高分辨率的数字大灯。如果LED阵列的分辨率和尺寸精度足够高,一个数字大灯就可以产生各种光型。包含高分辨率ADB、AFS功能、与导航或摄像系统相关联的随动转向、近光截止线的自适应调节功能,车道标线、障碍物和标志高亮显示等。micro-LED的需求都可以从这些应用中派生出来。

对于ADB系统,至少需要水平方向+/-12°的发光角度。为了给图案创建足够明显的截止线,至少需要1:250的对比度。对于远光的ADB分区,目标是拥有较小的分辨率,一个0.085°的亮点在50m远处是一个宽7.5厘米,长4米的一个矩形亮斑,我们因此可以据此推算出相应的ADB功能需要多少的分辨率。比如对车道投影来说,假设是1:3纵横比的LED阵列板,我们可以直接计算出实现清晰的车道投影需要最少19000像素。

一个通常的远光需要在250 m内产生至少1 lx照度的光(相当于65000 cd)。通过光学公式换算,照度=光通量/立体角的关系,我们可以计算出每芯片所需的光通量为0.14 lm/芯。假设ADB系统33%的光学效率,每颗LED芯片需要提供0.43 lm/芯。如果使用90 Mcd/m²的合理光源亮度,我们可以估算micro-LED阵列的单科发光面积为40μm x 40μm。

如果需要LED阵列的体系结构以满足市场ADB的需求,存在许多技术难点。首先,要创建一个约20000个密集像素的micro-LED阵列,很明显micro-LED阵列必须由单块或几个大的子块组装而成,而每颗micro-LED是一个芯片分区。每颗芯片的寻址必须通过CMOS驱动来完成(见图8)。

对LED芯片和CMOS的集成,一个主要挑战是对比度和整体效率。当单颗micro-LED芯片的尺寸为40μm 时,在每颗芯片之间几乎没有空间来隔离串光。如果Micro-LED之间的间距留10μm,这样将使LED的发光面积减小到30μm x 30μm,与-40μm x 40μm的发光面积相比,面积减小了40%以上。面积减少而要达到同样的光输出,需要相应的增加电流密度,从而将使整体的光学效率降低10%。micro-LED中的光电跃迁和边缘的非辐射重组将进一步抑制效率,解决方法是使LED发光面积扩大,但这反过来又会迅速增加LED和系统的成本。因此这是一对相互矛盾的解决方案。 不管如何,以上这些挑战都是LED厂商的挑战,随着技术的发展,都是可以克服的。

LED光源的总结和展望

综上所述,新造型新功能在推动LED技术的发展,而LED新技术也正在快速推动汽车大灯的新造型和新功能应用。提高LED的亮度水平,可以实现超薄而且性能高的前照灯设计。

LED的微型化 ,可以显著减少ADB矩阵大灯的尺寸。而micro-LED的进一步发展将使汽车前灯的功能集成与所需的紧凑性相结合。况且micro-LED还有一个天生的优势,即只在需要时产生光,这意味着对数字大灯来说,这种技术相比DMD有着显著的效率优势。

而且从长远来看,与分立的LED阵列相比,完全集成的封装micro-LED工艺将显著节省成本。因此micro-LED阵列将是智能数字化前照灯的最有效和最具成本效益的解决方案。据悉,上万像素的数字化大灯已经完成样品试制,预计2年内可以装配到新车上市。

(来源:车灯研究院)

>

>